Theo Luật Đo lường số 04/2011/QH13 ngày 11 tháng 11 năm 2011, Hiệu chuẩn là hoạt động xác định, thiết lập mối quan hệ giữa giá trị đo của chuẩn đo lường, phương tiện đo với giá trị đo của đại lượng cần đo. Hiệu chuẩn là một hoạt động quan trọng để đảm bảo chất lượng và độ chính xác của các thiết bị đo lường.

Tại SQC hầu hết các quy trình hiệu chuẩn đều tuân theo tiêu chuẩn ĐLVN (Đo lường Việt Nam) khi thực hiện hiệu chuẩn, để đảm bảo rằng các kết quả hiệu chuẩn được công nhận và tương thích với các tiêu chuẩn quốc tế.

Trong bài viết này, chúng tôi sẽ giới thiệu quy trình ĐLVN 284:2015 quy trình hiệu chuẩn cân phân tích, hiện đang được SQC tham khảo và áp dụng cho Quy trình hiệu chuẩn cân không tự động do SQC ban hành.

Cân phân tích – Quy trình hiệu chuẩn

Analytical balances – Calibration procedure

Danh mục bài viết

1 Phạm vi áp dụng:

Văn bản kỹ thuật này quy định quy trình hiệu chuẩn cân phân tích điện tử có mức cân lớn nhất không nhỏ hơn 100 g với giá trị độ chia không lớn hơn 0,1 mg dùng làm chuẩn đo lường để kiểm định ban đầu, kiểm định định kỳ, kiểm định sau sửa chữa các phương tiện đo độ ẩm của thóc, gạo, ngô và cà phê.

2 Giải thích từ ngữ

Các từ ngữ trong văn bản này được hiểu như sau:

2.1 Cân phân tích (sau đây gọi tắt là cân) là các cân không tự động cấp chính xác 1 theo OIML R76-1.

2.2 Mức cân lớn nhất (sau đây viết tắt là Max) là khả năng cân lớn nhất không tính đến khả năng trừ bì của cân.

2.3 Giá trị độ chia là giá trị được thể hiện bằng đơn vị khối lượng của hiệu số giữa 2 giá trị chỉ thị liên tiếp.

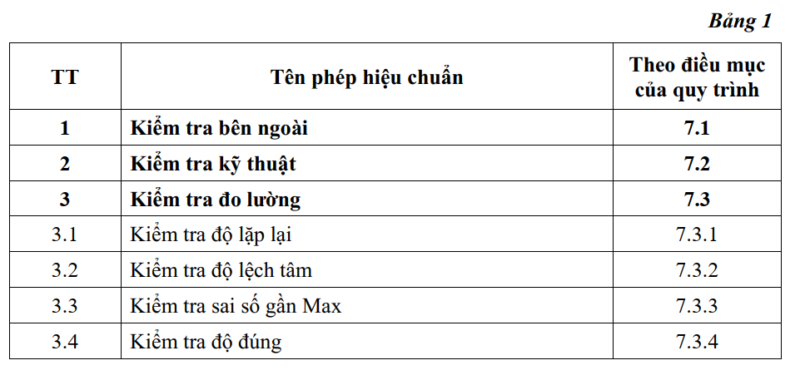

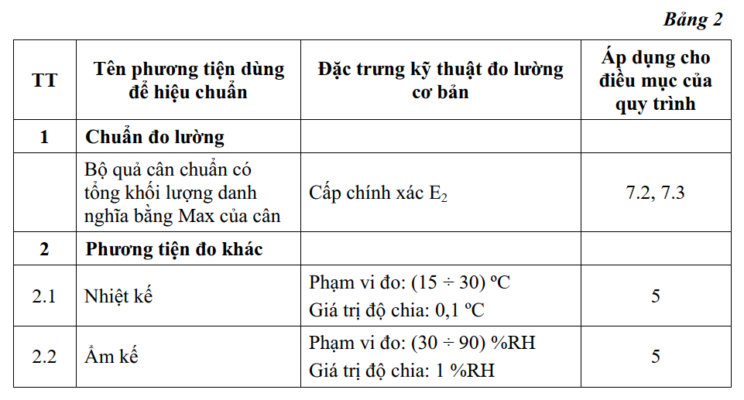

3 Các phép hiệu chuẩn

4 Phương tiện hiệu chuẩn

Các phương tiện dùng để hiệu chuẩn cân được nêu trong bảng 2.

5 Điều kiện hiệu chuẩn

Khi tiến hành hiệu chuẩn phải đảm bảo các điều kiện sau đây:

– Địa điểm hiệu chuẩn phải đủ sáng, xa các nguồn sinh nhiệt, xa các nguồn sinh gió, không bị rung động.

– Nhiệt độ, độ ẩm nơi hiệu chuẩn đảm bảo điều kiện sau:

+ Nhiệt độ: (23 ± 2) ºC.

+ Độ ẩm: (40 ÷ 70) %RH.

– Cân nên được hiệu chuẩn tại địa điểm sử dụng.

6 Chuẩn bị hiệu chuẩn

Trước khi tiến hành hiệu chuẩn phải thực hiện các công việc chuẩn bị sau đây:

– Vệ sinh cân sạch sẽ

– Đặt cân chắc chắn trên mặt phẳng và điều chỉnh thăng bằng.

– Bật nguồn để sấy máy tối thiểu 30 phút hoặc theo yêu cầu của nhà sản xuất.

– Đặt các quả cân chuẩn cùng môi trường với cân cần hiệu chuẩn không ít hơn 5 giờ.

– Mở cửa buồng cân để cân bằng nhiệt độ trong buồng cân với môi trường.

7 Tiến hành hiệu chuẩn

7.1 Kiểm tra bên ngoài

Phải kiểm tra bên ngoài theo các yêu cầu sau đây:

– Cân phải có nhãn ghi các thông số như số máy, nơi sản xuất, Max, giá trị độ chia.

– Cân phải có đầy đủ các bộ phận và phụ kiện cần thiết.

– Bộ phận chỉ thị của cân phải đảm bảo rõ ràng và đọc được chính xác.

– Bộ phận tiếp nhận tải của cân phải cứng, vững và không bị vướng bởi các bộ phận khác của cân.

7.2 Kiểm tra kỹ thuật

Phải kiểm tra kỹ thuật theo các yêu cầu sau đây:

– Kiểm tra tài liệu kỹ thuật của cân để xác định hệ số ảnh hưởng của nhiệt độ (TK) do nhà sản xuất cung cấp.

– Tải khởi động cân 3 lần, mức tải khởi động tương đương với (80 ÷ 100) % của Max. Trong quá trình tải khởi động, cân phải hoạt động bình thường.

– Đối với cân có chức năng hiệu chỉnh bằng quả cân bên trong thì phải cho cân thực hiện chức năng này. Chức năng đó của cân phải hoạt động bình thường.

– Đối với cân không có chức năng hiệu chỉnh bằng quả cân bên trong thì bắt buộc phải có cơ cấu niêm phong để ngăn cản được việc điều chỉnh độ đúng của cân.

7.3 Kiểm tra đo lường

Cân cần hiệu chuẩn được kiểm tra đo lường theo trình tự nội dung, phương pháp và yêu cầu sau đây:

7.3.1 Kiểm tra độ lặp lại

Tiến hành cân lặp lại 6 lần cùng 1 quả cân chuẩn có khối lượng danh nghĩa tương đương với (80 ÷ 100) % của Max. Độ lặp lại của cân được xác định theo công thức:

Trong đó: IRi: số chỉ của cân tại lần cân thứ i (g);

7.3.2 Kiểm tra độ lệch tâm

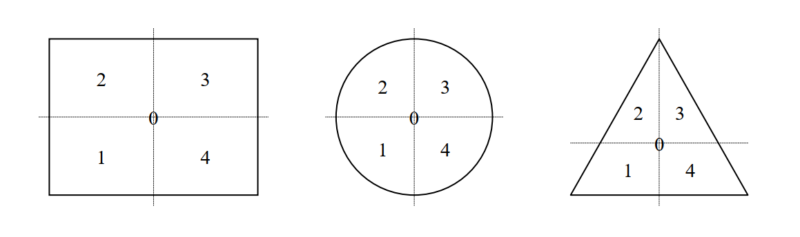

a) Vị trí kiểm:

Bộ phận tiếp nhận tải được chia thành 4 phần có diện tích bằng nhau, 4 vị trí kiểm tra độ lệch tâm là tâm của 4 phần đó (xem hình 1).

b) Mức tải kiểm tra Lecc: Mức tải kiểm tra độ lệch tâm Lecc xấp xỉ Max/3.

c) Trình tự kiểm tra:

Bước 1: Đưa số chỉ của cân về “0”.

Bước 2: Đặt tải kiểm tra vào vị trí giữa của bộ phận tiếp nhận tải (vị trí 0 trên hình 1), ghi lại số chỉ trên cân Iecc0.

Bước 3: Lần lượt nhấc tải ra và đặt vào các vị trí kiểm tra đã nêu tại mục 7.3.2 a), ghi lại số chỉ trên cân Iecci. Trước mỗi lần đặt tải phải đưa số chỉ của cân về “0”.

Hình 1. Sơ đồ vị trí kiểm độ lệch tâm

Độ lệch giữa các vị trí δi là chênh lệch của các số chỉ Iecci so với Iecc0:

![]()

Độ lệch tâm δecc được xác định như sau:

![]()

7.3.3 Kiểm tra sai số gần Max

Sử dụng quả cân chuẩn có khối lượng danh nghĩa Lmax (g) tương đương với (80 ÷ 100) % của Max để kiểm tra sai số gần Max của cân. Sai số gần Max của cân được xác định theo công thức:

Trong đó: Imax: số chỉ của cân (g).

7.3.4 Kiểm tra độ đúng

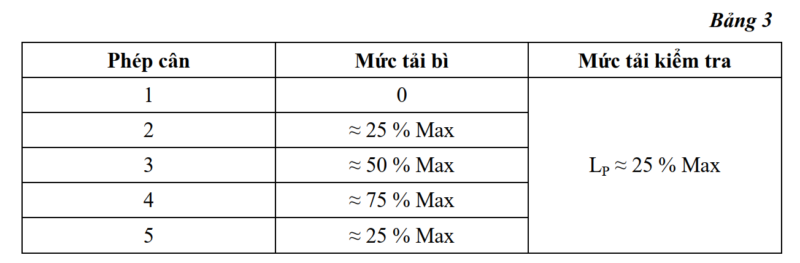

Tiến hành 5 phép cân với mức tải bì và mức tải kiểm tra theo quy định tại bảng 3.

Sai số tại phép cân thứ i được xác định theo công thức:

Trong đó: Ii: số chỉ của cân (g);

LP: khối lượng danh nghĩa của quả cân chuẩn dùng làm tải kiểm tra (g).

Sai số trung bình được xác định theo công thức:

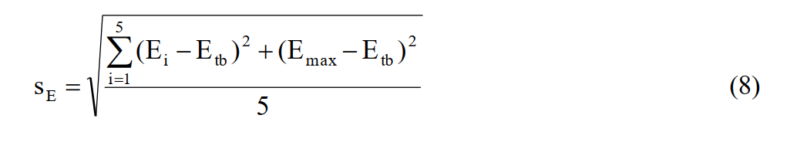

với độ lệch chuẩn

8 Ước lượng độ không đảm bảo đo

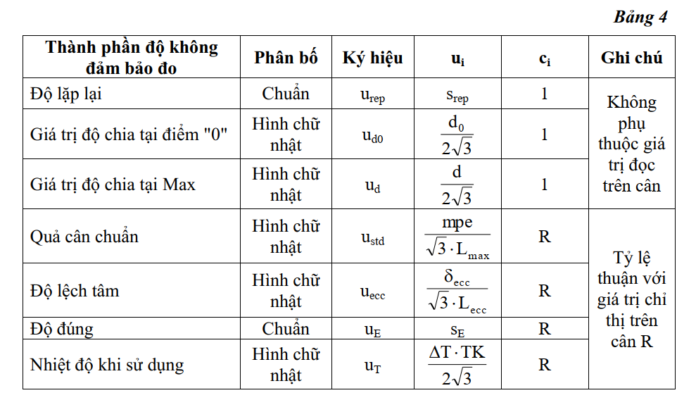

Độ không đảm bảo đo được tổng hợp từ các nguồn trong bảng 4.

Trong đó: d0: giá trị độ chia của cân tại mức “0” (g);

d: giá trị độ chia của cân tại mức Max (g);

mpe: sai số cho phép lớn nhất của quả cân chuẩn Lmax (g);

ΔT: khoảng nhiệt độ làm việc của cân, ΔT = 4 K theo ĐLVN 27, Phương tiện đo độ ẩm của thóc, gạo, ngô và cà phê – Quy trình kiểm định.

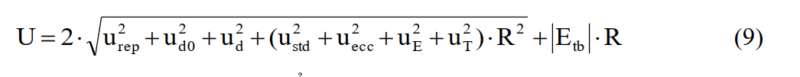

Mối quan hệ của độ không đảm bảo đo khi sử dụng U với giá trị chỉ thị của cân R được xác định theo công thức:

Tuyến tính hóa công thức (9) theo 2 điểm R = 0 và R = Max, ta có phương trình:

![]()

Trong đó: a = U0 = U(R = 0);

UMax = U(R = Max);

9 Xử lý chung

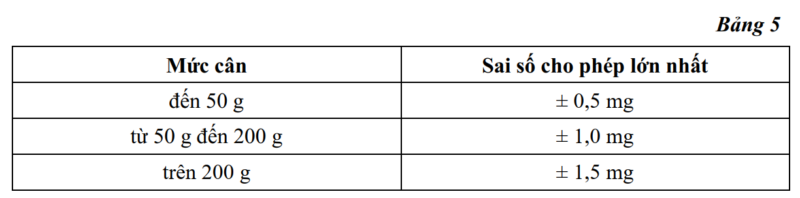

9.1 Cân phân tích sau khi hiệu chuẩn nếu có tất cả các độ không đảm bảo đo khi sử dụng tính theo công thức (10) với các giá trị R = 50 g; R = 200 g (nếu Max > 200 g) và R = Max không vượt quá sai số cho phép tương ứng quy định tại bảng 5 được cấp chứng chỉ hiệu chuẩn (tem hiệu chuẩn, giấy chứng nhận hiệu chuẩn,…) theo quy định. Kết quả hiệu chuẩn phải bao gồm tối thiểu các thông tin sau:

– ĐKĐBĐ dưới dạng công thức (10);

– Nhiệt độ tiến hành hiệu chuẩn.

9.2 Cân phân tích sau khi hiệu chuẩn nếu có một trong các độ không đảm bảo đo khi sử dụng tính theo công thức (10) với các giá trị R = 50 g; R = 200 g (nếu Max > 200 g) và R = Max vượt quá sai số cho phép tương ứng quy định tại bảng 5 thì không cấp chứng chỉ hiệu chuẩn mới và xóa dấu hiệu chuẩn cũ (nếu có).

9.3 Chu kỳ hiệu chuẩn của cân phân tích là 12 tháng.

Tải quy trình Hiệu chuẩn cân phân tích ĐLVN 284 : 2015 tại đây

Nguồn: Tổng cục tiêu chuẩn đo lường chất lượng